工业设备预测性维护中的大数据与 AI 融合之道

一、引言:大数据与 AI 融合的背景与重要性

在工业 4.0 和智能制造的浪潮下,工业设备的运行稳定性和可靠性对企业生产效率与经济效益至关重要。传统的设备维护方式,如定期维护和事后维修,存在资源浪费、生产中断风险高等问题。预测性维护作为一种新兴的维护策略,借助大数据与 AI 技术,能够提前预测设备故障,优化维护计划,降低维护成本,提升设备的整体效能。

大数据为预测性维护提供了丰富的信息来源。工业设备在运行过程中会产生大量多源异构数据,如振动、温度、压力、转速等,这些数据蕴含着设备运行状态的关键信息。而 AI 技术则具备强大的数据分析和模式识别能力,能够从海量数据中挖掘出有价值的信息,实现对设备故障的精准预测。两者的融合,是实现高效、智能的工业设备预测性维护的关键。

二、工业设备多源数据的收集与预处理

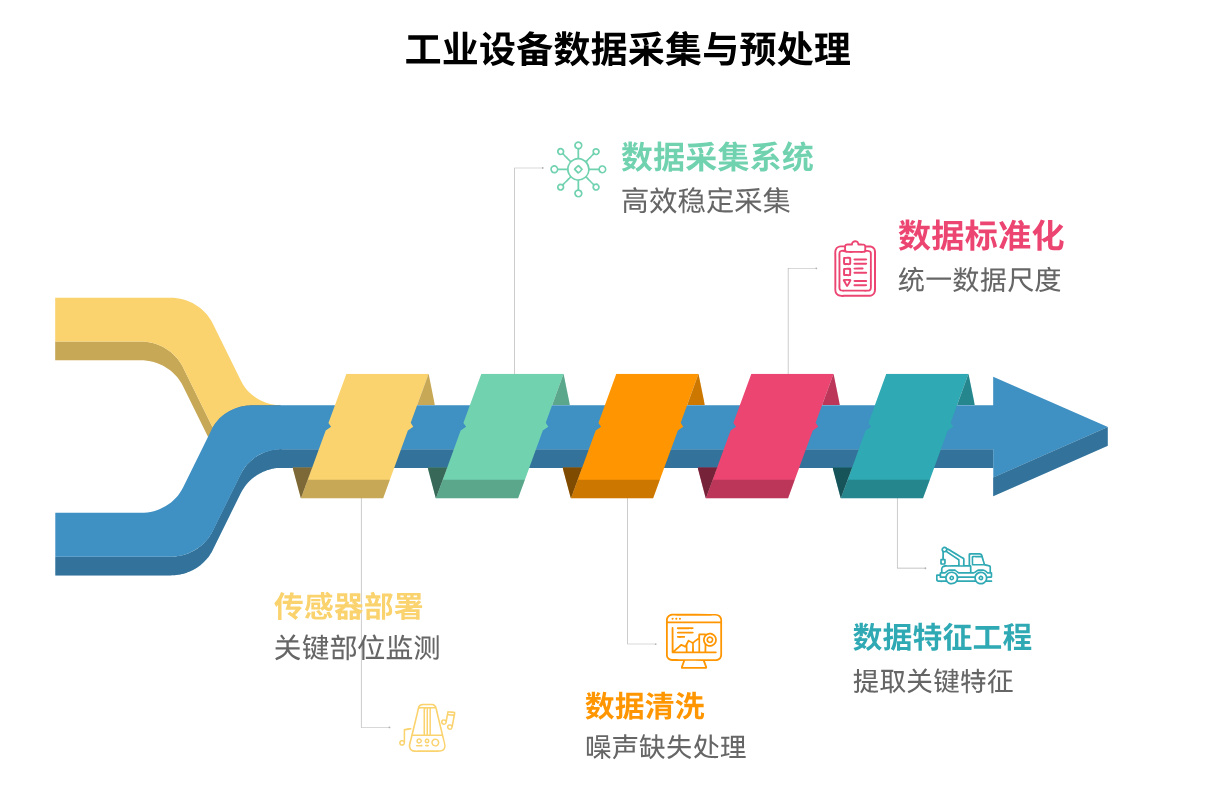

以舍弗勒在工业设备预测性维护中的实践为例,多源数据的收集与预处理是为 AI 模型提供优质数据的关键步骤。

多源数据收集

传感器部署:在工业设备的关键部位部署各类传感器,以获取全面的运行数据。例如,在旋转设备的轴承座上安装振动传感器,实时监测振动信号,因为振动情况能直接反映设备的机械状态,异常振动往往是设备故障的早期征兆;在电机外壳安装温度传感器,监测电机运行温度,过高的温度可能表明电机内部存在过载、短路等问题。

数据采集系统:构建一套高效的数据采集系统,确保能实时、准确地采集各类传感器的数据。该系统需要具备高可靠性和稳定性,能够适应工业环境中的高温、高湿度、强电磁干扰等恶劣条件。同时,要保证数据采集的频率与设备运行状态相匹配,对于变化快速的参数(如振动),需采用较高的采样频率,以捕捉细微的变化。

数据预处理

数据清洗:采集到的数据往往包含噪声、缺失值和异常值。使用数据清洗技术去除噪声,例如通过滤波算法(如均值滤波、中值滤波)对振动数据中的噪声进行平滑处理。对于缺失值,采用插值法(如线性插值、样条插值)根据已有数据进行填补。而对于异常值,通过统计分析(如 3σ 准则)或机器学习算法(如 Isolation Forest)进行识别和处理,确保数据的质量。

数据标准化:不同类型的传感器数据具有不同的量纲和取值范围,为了使数据在同一尺度上便于分析,需要进行数据标准化。常见的标准化方法有最小 - 最大标准化(Min - Max Scaling)和 Z - Score 标准化,将数据转换到特定的区间或具有零均值和单位方差,以提升 AI 模型的训练效果。

数据特征工程:从原始数据中提取有代表性的特征,以减少数据维度并突出关键信息。例如,对于振动数据,通过傅里叶变换将时域信号转换为频域信号,提取振动的频率特征;对于温度数据,计算温度变化率等特征。这些特征能够更有效地反映设备的运行状态,为后续的 AI 模型提供更具判别性的输入。

三、AI 算法及大数据处理流程在滚动轴承剩余寿命预测中的应用

滚动轴承作为工业设备中常见且关键的部件,其剩余寿命预测对于设备的稳定运行至关重要。在这一场景下,大数据与 AI 技术的融合应用如下:

AI 算法选择

深度学习算法:

循环神经网络(RNN)及其变体:RNN 能够处理时间序列数据,适用于滚动轴承剩余寿命预测这类具有时间依赖性的问题。长短期记忆网络(LSTM)作为 RNN 的一种变体,有效解决了 RNN 中的梯度消失和梯度爆炸问题,能够更好地捕捉时间序列中的长期依赖关系。在滚动轴承剩余寿命预测中,LSTM 可以学习振动、温度等随时间变化的数据模式,预测轴承未来的健康状态。

卷积神经网络(CNN):虽然 CNN 通常用于图像识别,但在处理振动等具有局部特征的数据时也能发挥作用。通过卷积层和池化层,CNN 可以自动提取振动信号中的局部特征,如特定频率段的振动模式,这些特征对于判断轴承的故障类型和剩余寿命具有重要意义。

机器学习算法:

支持向量机(SVM):SVM 是一种有监督学习算法,通过寻找最优超平面将不同类别的数据分开。在滚动轴承剩余寿命预测中,可以将轴承不同健康状态的数据作为不同类别,利用 SVM 进行分类预测,判断轴承处于正常、轻微故障或严重故障等状态,进而估计剩余寿命。

随机森林(RF):RF 是一种集成学习算法,由多个决策树组成。它通过对训练数据进行随机采样和特征选择,构建多个决策树,并综合这些决策树的预测结果进行最终判断。在滚动轴承剩余寿命预测中,RF 可以处理高维度的特征数据,通过对大量数据的学习,准确预测轴承的剩余寿命。

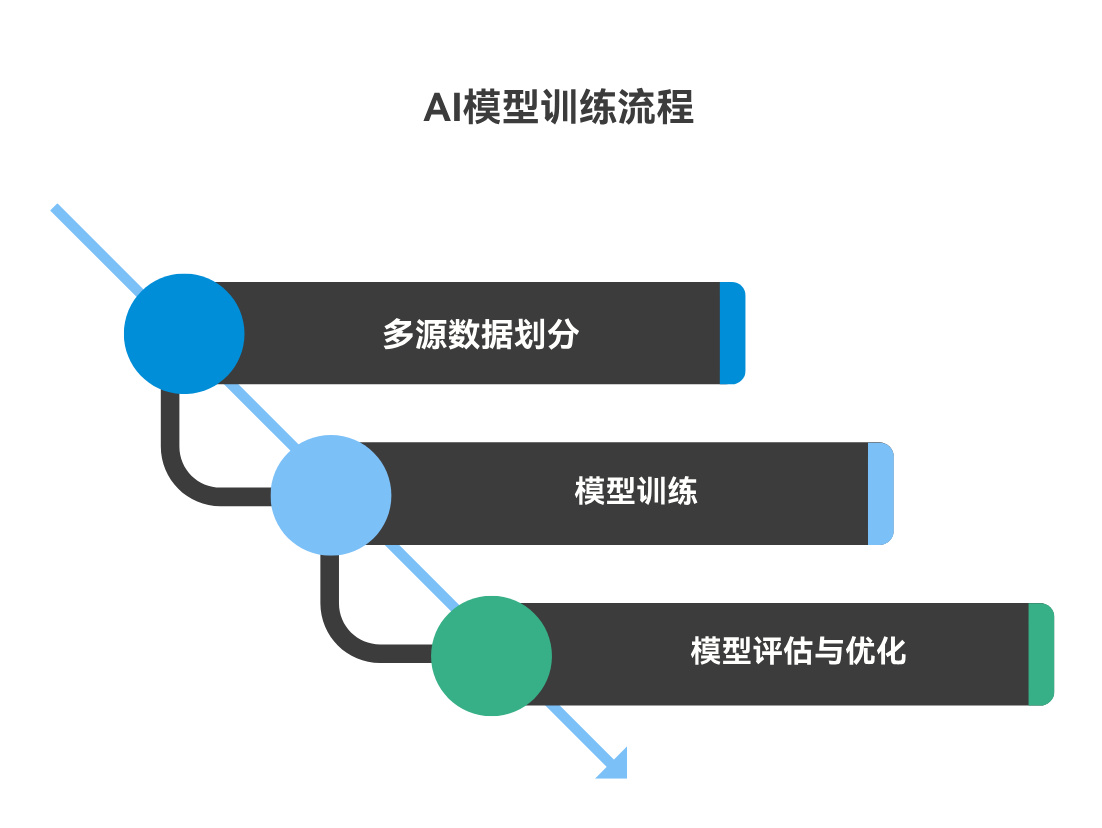

大数据处理流程

数据划分:将收集并预处理后的多源数据划分为训练集、验证集和测试集。通常按照一定比例(如 70% 训练集、15% 验证集、15% 测试集)进行划分,训练集用于训练 AI 模型,验证集用于调整模型参数和防止过拟合,测试集用于评估模型的泛化能力。

模型训练:将训练集数据输入选定的 AI 模型进行训练。以 LSTM 模型为例,在训练过程中,通过反向传播算法不断调整模型的权重和偏差,使得模型的预测结果与实际的轴承剩余寿命标签之间的误差最小化。训练过程中,利用验证集数据对模型进行评估,根据验证集上的性能指标(如均方误差、平均绝对误差等)调整模型的超参数(如学习率、隐藏层神经元数量等),以优化模型性能。

模型评估与优化:使用测试集数据对训练好的模型进行评估,计算预测结果与真实值之间的误差指标。如果模型性能不理想,分析误差原因,可能需要进一步调整模型结构、超参数,或者重新进行数据预处理,以提升模型的预测精度。例如,如果发现模型在预测早期故障时准确率较低,可以考虑增加早期故障数据样本,或者调整特征提取方法,突出早期故障的特征。

四、大数据与 AI 融合过程中的难点与挑战及应对策略

难点与挑战

数据质量与一致性:工业设备产生的数据来源广泛,数据格式和质量参差不齐。不同传感器采集的数据可能存在时间不同步、数据缺失严重等问题,这会影响 AI 模型的训练效果和预测准确性。

模型可解释性:深度学习等复杂 AI 模型在预测性能上表现出色,但往往具有 “黑盒” 性质,难以解释模型的决策过程和依据。在工业设备预测性维护中,维护人员需要理解模型的预测逻辑,以便采取合适的维护措施,这就对模型的可解释性提出了较高要求。

计算资源与实时性:处理和分析海量的工业大数据需要强大的计算资源,而在实际工业应用中,设备端的计算资源通常有限。同时,预测性维护要求能够实时获取设备状态并进行预测,如何在有限的计算资源下实现实时预测是一大挑战。

应对策略

数据质量管理:建立完善的数据质量管理体系,包括数据采集过程中的实时监测和校验,以及数据预处理阶段的严格清洗和修复。通过时间同步算法确保不同传感器数据的时间一致性,采用数据融合技术整合多源数据,提高数据的完整性和准确性。

可解释性 AI 技术:研究和应用可解释性 AI 方法,如局部可解释模型 - 不可知解释(LIME)、SHAP 值分析等。这些方法可以在不改变模型结构的前提下,为模型的预测结果提供解释,帮助维护人员理解模型的决策依据。例如,LIME 可以通过在预测样本附近构建局部线性模型,解释模型对该样本的预测原因。

边缘计算与模型轻量化:采用边缘计算技术,将部分数据处理和分析任务下沉到设备边缘端,减少数据传输量和云端计算压力。同时,对 AI 模型进行轻量化处理,如模型剪枝、量化等技术,减少模型的参数和计算量,使其能够在设备端有限的计算资源下快速运行,满足实时性要求。

五、大数据与 AI 融合对工业设备预测性维护的变革与效益

变革

从被动维护到主动预防:大数据与 AI 的融合使工业设备维护从传统的定期维护和事后维修转变为基于数据驱动的预测性维护。通过实时监测设备运行数据,提前预测故障发生的可能性和时间,企业能够在故障发生前采取维护措施,避免设备突发故障导致的生产中断。

精准化维护决策:借助大数据分析和 AI 算法,企业可以更准确地了解设备的健康状态和剩余寿命,制定个性化的维护计划。不再依赖经验和固定的维护周期,而是根据设备的实际运行情况进行精准维护,提高维护的针对性和有效性。

效益

降低维护成本:预测性维护避免了不必要的定期维护,减少了维护资源的浪费。同时,提前预测故障并及时处理,可防止设备故障进一步恶化,降低维修成本。据统计,采用大数据与 AI 融合的预测性维护方案,企业的维护成本可降低 20% - 40%。

提高生产效率:减少设备突发故障导致的停机时间,保障生产的连续性和稳定性,从而提高生产效率。例如,在一些连续生产的工业场景中,通过预测性维护避免一次设备故障停机,可为企业带来数万元甚至数十万元的经济效益。

延长设备使用寿命:及时发现设备潜在问题并进行维护,有助于延长设备的使用寿命,减少设备更换成本,提升企业资产的价值。

大数据与 AI 的融合为工业设备预测性维护带来了革命性的变化。尽管在融合过程中面临诸多挑战,但通过有效的应对策略,能够实现工业设备维护的智能化、精准化,为企业带来显著的经济效益和竞争优势。随着技术的不断发展,大数据与 AI 在工业设备预测性维护中的应用将更加深入和广泛。